Het Kanban-principe: Optimale beheersing van productieprocessen dankzij het Kanban-systeem

Kanban-principe - Goed om te weten

Het Kanban-principe werd oorspronkelijk in 1947 in Japan ontwikkeld door Taiichi Ohno van Toyota. Het is een systeem gebaseerd op het pull-principe om de materiaalstroom en de productie te controleren. Het doel is om een naadloze materiaaltoevoer voor de productie te verzekeren. Traditionele Kanban-systemen gebruiken twee bakken in een cyclus en doorgaans Kanban-kaarten als informatiedragers om het productieproces te controleren. Alle details, zoals artikelnummer en -omschrijving, vulhoeveelheid van de bak en leverancier, worden op deze informatiedrager gezet.

Kanban-proces bij Würth - Leveringszekerheid voor uw kleine onderdelen

Wij initiëren geautomatiseerde navulling en beheer van C-Parts binnen een Kanban-systeem op basis van de vraag, rekening houdend met uw branche, uw behoeften en uw eisen wat C-Parts betreft, en ontwikkelen een logistiek concept op maat. Als gevolg hiervan worden uw materialen "just-in-time" direct op de opslaglocatie aan u geleverd, wat u uitgebreide aanpassingsmogelijkheden biedt bij eventuele schommelingen in de vraag en de grootst mogelijke leveringszekerheid bij lagere voorraadniveaus.

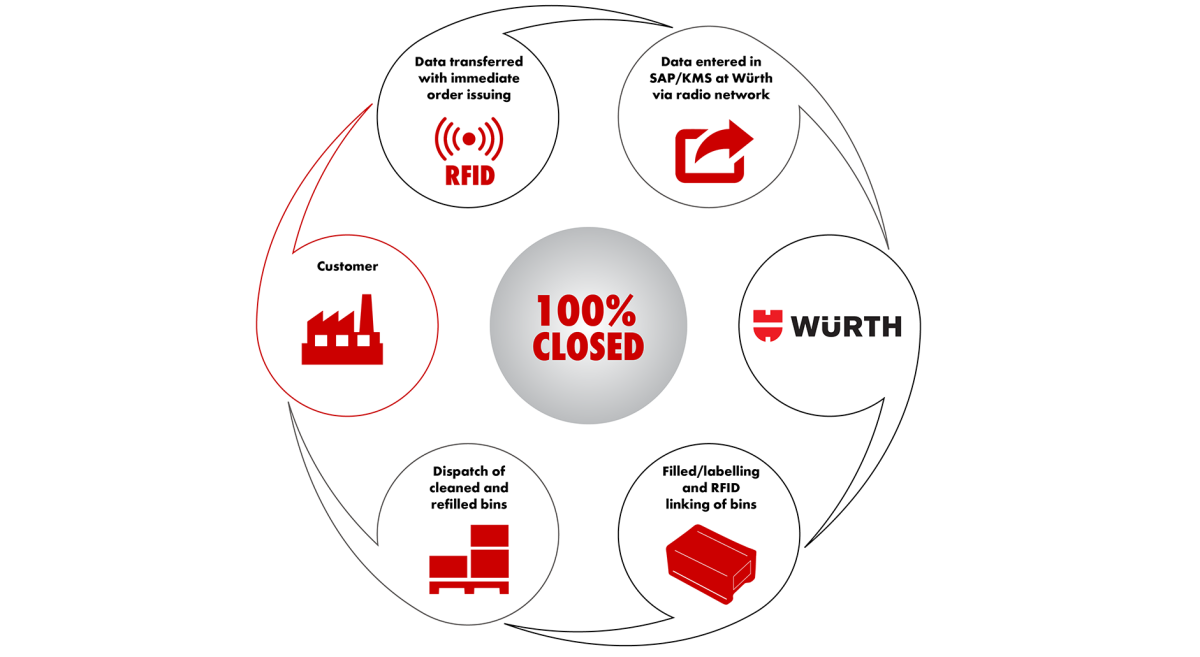

De materiaalstroom wordt door Würth Industrie Service in Kanban-systemen beheerd via twee bakken, onze Würth kleine lastdrager W-KLT®2.0. De gebruikte informatiedragers zijn een Kanban-etiket in combinatie met verschillende technologieën voor de automatische controle van uw productieproces. Vroeger werd een handscanner gebruikt om de vraag te activeren. Tegenwoordig gebruikt meer dan de helft van onze klanten standaard op RFID gebaseerde systeemoplossingen voor geautomatiseerd nabestellen. Bij onze RFID-technologie draait alles om de geïntegreerde transponders, die informatie zoals baktype, artikelnummer, naam, vulhoeveelheid en batch opslaan en automatisch een bestelling activeren wanneer dat nodig is. Deze gegevens worden vanaf de productiefaciliteit van de klant rechtstreeks doorgezonden naar het centrale magazijn in Bad Mergentheim.

In ons Kanban-systeem kunt u uw directe materialen beheren, zoals bevestigingsmiddelen, bevestigingstechnologie, DIN/standaardonderdelen en speciale en tekenonderdelen, maar ook uw indirecte behoeften op het gebied van MRO, bedrijfs- en hulpmaterialen.

Gegevensbeheer in Kanban-processen

Elke bakbeweging wordt vastgelegd en gedocumenteerd, zodat we u op elk moment kunnen informeren over de status van uw Kanban-systeem. Dit is mogelijk dankzij de door ons ontwikkelde Kanban Management Software en ons gespecialiseerde Europese Kanban logistieke centrum in Bad Mergentheim, evenals de etiketten met streepjescode, RFID-tags en iBin®-modules.

De gegevens worden gebruikt voor het plannen van alle C-Parts dicht bij het gebruikspunt, voor regelmatige optimalisatie van de voorraadniveaus en magazijntechnologie, en voor bijwerking van statistische gegevens. Als klant kunt u alle gegevens ook vinden via het informatieplatform WIS-portaal.

Tegelijkertijd kunnen allerlei speciale onderdelen, op tekening ontworpen onderdelen en specifieke goederengroepen effectief worden verwerkt. Onze medewerkers plannen uw specifieke, kostentechnisch geoptimaliseerde oplossing in overleg met alle afdelingen. We implementeren het systeem in samenwerking met uw bedrijf en bieden verdere ondersteuning voor productstandaardisatie van uw C-Parts.

Contactgegevens:

Würth Industrie Service GmbH & Co. KG verzamelt en verwerkt de op het formulier vermelde persoonsgegevens om voor u de gewenste aanvraag te bewerken. Neem bij de formulieren de gemarkeerde verplichte velden in acht. Rechtsgrondslag voor deze verwerking van de noodzakelijke gegevens is art. 6 par. 1 lid b AGV, uitvoering van precontractuele maatregel. De verwerking van vrijwillig door u verstrekte gegevens gebeurt op basis van art. 6 par. 1 lid f AGV. Daarna is een verwerking toegestaan die noodzakelijk is voor het behartigen van ons legitieme belang. Ons legitieme belang bestaat in het onderhouden van contact met u, onze klant, het verbeteren van de kwaliteit van onze adviezen en om eenvoudiger contact met u te kunnen opnemen bij eventuele vragen. De verzamelde gegevens worden door ons bewaard zolang dit nodig is voor het bewerken van uw aanvraag en om contact met u te kunnen opnemen. Daarna worden ze verwijderd.

Aanvullende privacykennisgevingen, in het bijzonder over uw recht op informatie, correctie, verwijdering, beperking van de verwerking, oppositie en beroep, vindt u in onze Privacyverklaring